在工业生产的复杂场景中,管道系统如同动脉,输送着原料、能源与产品。然而,在煤炭输送、矿石处理、热电厂等重负荷领域,管道弯头常因高速物料冲刷、高温腐蚀而频繁损坏,导致停机维修、能源浪费和环境污染。面对这一挑战,高效耐磨陶瓷弯头应运而生,以其革命性的材料性能与绿色设计理念,成为工业领域节能减排的“隐形盾牌”。

一、技术突破:陶瓷与金属的“刚柔并济”

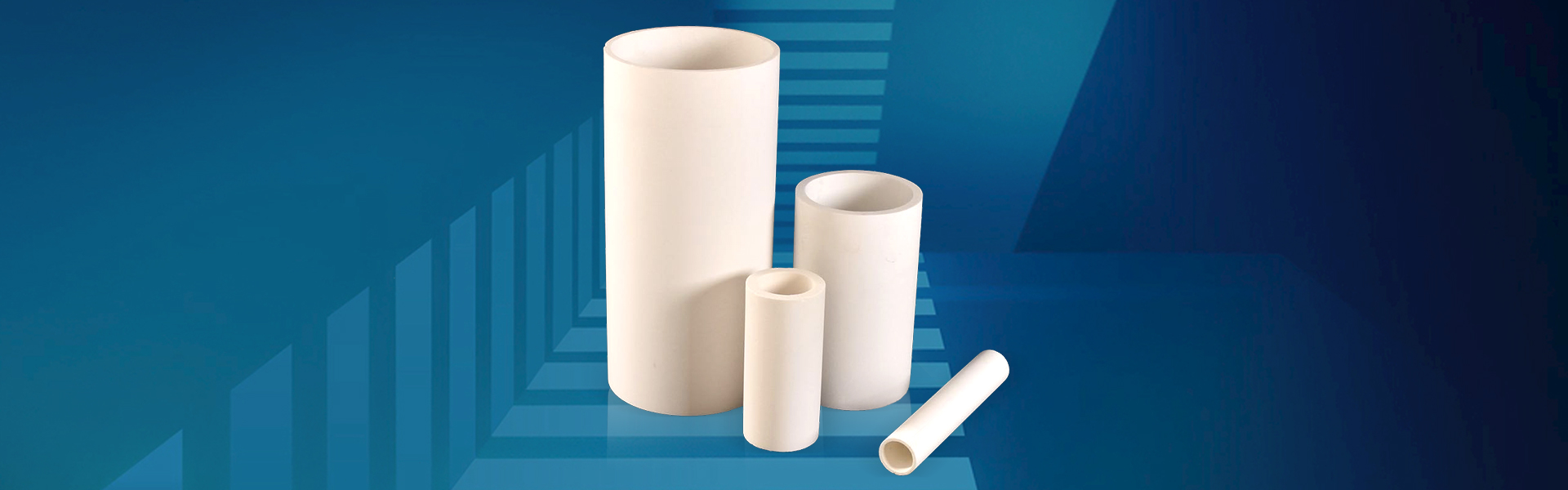

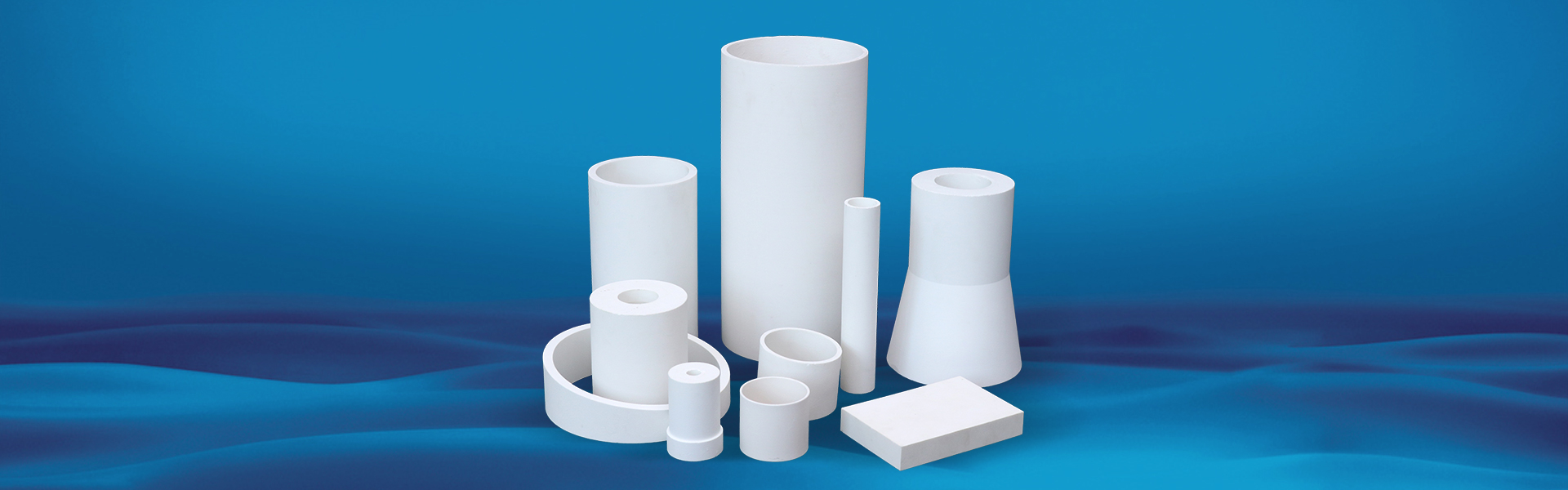

传统弯头多采用普通碳钢或合金材料,但在高磨损、强腐蚀环境下寿命不足一年。而高效耐磨陶瓷弯头通过复合结构设计,将氧化铝陶瓷(Al₂O₃)的高硬度、耐腐蚀特性与金属的韧性结合:

陶瓷层:硬度达莫氏9级(接近金刚石),耐磨性比普通钢管高10倍以上;

金属基体:提供结构强度,适应复杂工况下的应力变化;

梯度过渡层:通过纳米级界面技术,解决陶瓷与金属的热膨胀系数差异,避免脱落。

二、绿色价值:全生命周期的节能账本

减少停机损失

某电厂实测数据显示:陶瓷弯头寿命达5年以上,相比传统弯头每年更换3次,减少停机时间约480小时,按发电量0.5元/度计算,年增收益超百万元。

降低能耗成本

陶瓷内表面光滑度提高50%,输送阻力下降30%,泵送能耗降低20%;

废弃物减排

按每更换一次弯头产生1吨废钢计算,5年周期内减少废钢排放15吨,相当于减少碳排放12吨(按废钢回收碳排系数0.8吨CO₂/吨废钢)。

三、场景革命:从“被动维修”到“主动防护”

矿山行业:在洗煤厂煤浆管道中,陶瓷弯头抗细颗粒冲刷能力显著提升,维护周期延长至3年;

化工行业:耐强酸、强碱腐蚀,替代昂贵的不锈钢弯头,成本降低40%;

水泥行业:耐高温(可达800℃)特性,解决生料输送管道的高温变形问题;

新能源领域:在光伏硅料输送中,抵御硅粉对管道的磨损,保障生产线连续运行。

四、实证案例:数据见证的绿色转型

案例1:某热电厂除灰系统

原碳钢弯头每3个月需更换,改用陶瓷弯头后已运行4年无故障,累计节省维修费用超300万元,减少因停机导致的碳排放约2000吨。

案例2:铁矿选矿厂

尾矿输送管道采用陶瓷弯头后,使用寿命从8个月延长至5年,年减少铁精矿泄漏损失约1200吨(价值超80万元)。

五、未来展望:智能与绿色的深度融合

智能监测:在陶瓷弯头内部嵌入传感器,实时监测磨损量,预测性维护减少非计划停机;

材料进化:研发氮化硅(Si₃N₄)等更耐磨、耐高温的陶瓷复合材料;

循环经济:回收废旧陶瓷弯头,粉碎后作为原料生产耐磨陶瓷涂料,实现资源闭环。

结语:以“硬科技”守护“软环境”

高效耐磨陶瓷弯头不仅是工业技术的革新,更是绿色制造的生动实践。它以“硬科技”对抗磨损,以“长寿命”减少消耗,以“可循环”降低污染,为工业领域提供了一种“降本增效”与“节能减排”双赢的解决方案。随着碳中和目标的推进,陶瓷弯头或将从幕后走到台前,成为更多企业转型升级的“绿色名片”,助力工业文明迈向更清洁、更可持续的未来。