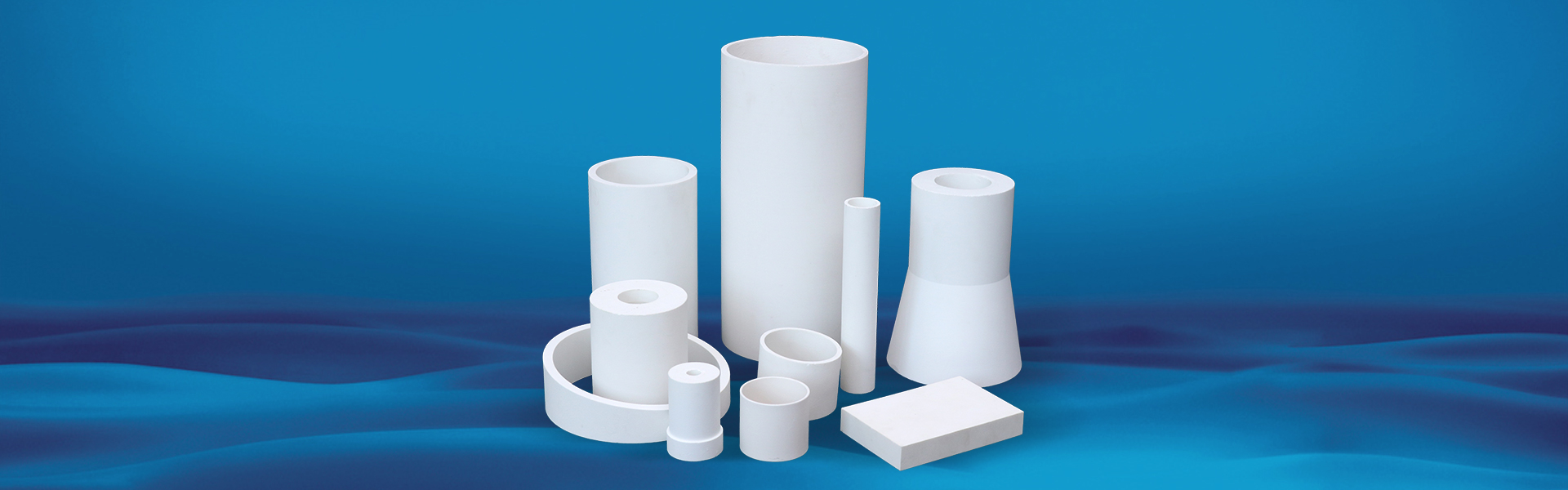

陶瓷衬套作为一种创新耐磨解决方案,在极端工况下展现出卓越性能,其神奇之处主要体现在材料特性、结构设计、应用领域及经济效益四个维度,以下是详细分析:

一、材料特性:高硬度与抗腐蚀的完美结合

陶瓷衬套通常采用碳化硅、氮化硅等高性能陶瓷材料,这些材料具有极高的硬度(如碳化硅硬度达20-30 GPa,仅次于金刚石),能够有效抵抗划痕和磨损,保持表面完整性和光洁度。同时,陶瓷材料具备优异的耐高温性能(如氮化硅可耐受1500℃高温)、化学稳定性(如碳化硅可抵抗强酸、强碱、有机溶剂腐蚀)和低摩擦系数(部分陶瓷衬套具有自润滑性),使其在高温、高压、强腐蚀等极端环境下仍能稳定运行。

二、结构设计:晶界强化与润滑优化的协同效应

晶界强化:通过控制晶粒尺寸和优化晶界结构,陶瓷衬套在纳米尺度下形成高强度、高韧性的晶体网络。例如,碳化硅陶瓷衬套通过热压烧结工艺,显著提升材料的抗弯强度和断裂韧性,能够承受较大压力或冲击力而不易断裂。

润滑优化:陶瓷衬套表面光滑,摩擦系数低,部分产品通过表面处理技术形成润滑膜,进一步降低摩擦系数和磨损率。例如,氮化硅陶瓷衬套在高速运转时,其自润滑性可有效减少设备能耗和噪音。

三、应用领域:多行业的高性能解决方案

航空航天:陶瓷衬套应用于飞机发动机的冷却系统、涡轮轴承等关键部件,满足高温、高压、高转速的极端工况需求,显著提升发动机的推重比和可靠性。

石油化工:在炼油、化工等工艺中,陶瓷衬套用于制造耐高温、耐高压、耐腐蚀的泵、阀门、密封件等部件,有效防止设备磨损和泄漏,保障工艺的稳定运行。

汽车工业:陶瓷衬套用于汽车发动机的涡轮增压器、制动系统等部件,提高燃油效率、减少排放,并延长部件使用寿命。例如,氮化硅陶瓷衬套在电动车驱动电机中替代金属轴承,减重30%,同时可在200℃以上高温环境中长期工作。

冶金钢铁:在高温、强摩擦、腐蚀性环境下,陶瓷衬套用于制造高炉、转炉、连铸机等设备的耐磨部件,减少设备磨损,提高生产效率和安全性。

四、经济效益:降本增效的长期价值

降低维护成本:陶瓷衬套的使用寿命远超传统金属衬套(如氮化硅衬套在炼钢炉中的使用寿命可达传统合金材料的5倍以上),显著减少停机维护时间和更换频率,降低企业运营成本。

提高生产效率:陶瓷衬套的耐磨性和稳定性可减少设备故障,保障生产的连续性,提升整体生产效率。

节能减排:陶瓷衬套的低摩擦系数和自润滑性可降低设备能耗,减少润滑油使用量,符合绿色制造和可持续发展的要求。