在工业管道系统中,弯头作为流体转向的核心部件,长期承受着颗粒冲刷、高温高压、腐蚀等极端工况的考验。一旦磨损或失效,不仅会导致介质泄漏、系统停机,还可能引发安全事故。耐磨陶瓷弯头凭借其超硬陶瓷内衬、高抗冲击性、长寿命等特性,成为化工、矿山、电力、冶金等行业的“隐形守护者”,为流体传输提供可靠保障。

一、技术内核:耐磨陶瓷弯头的“硬核”实力

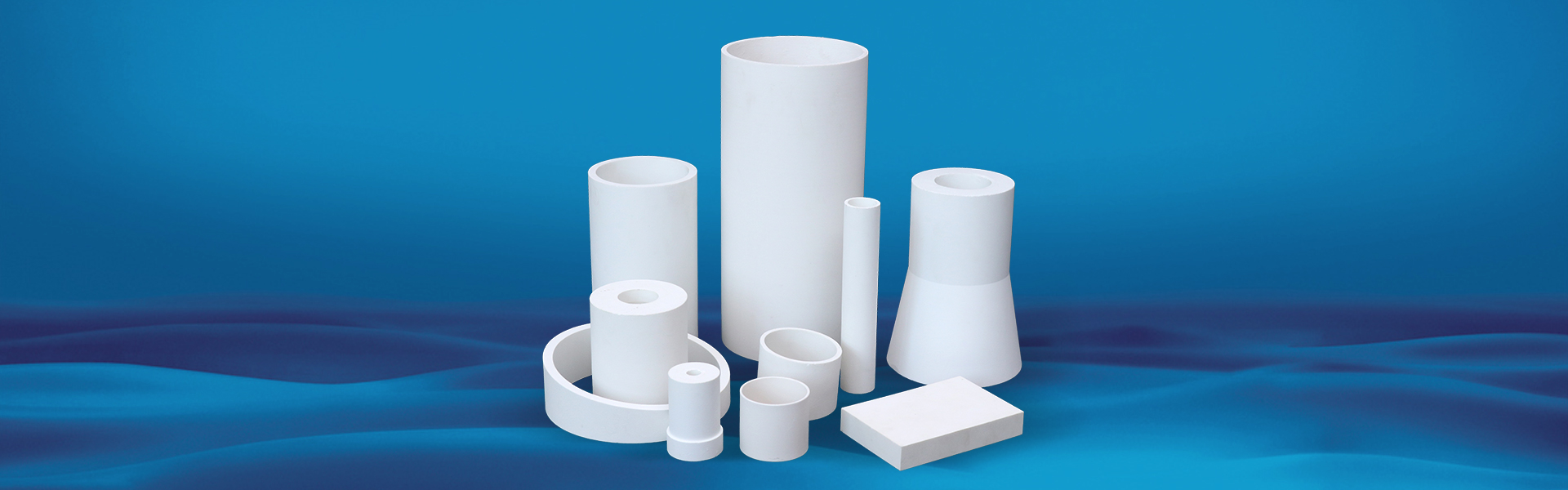

1. 陶瓷内衬:以“刚”克“磨”

材料选择:采用氧化铝陶瓷(Al₂O₃)或碳化硅陶瓷(SiC),莫氏硬度高达9级(接近金刚石),是普通钢的3-5倍,可抵御煤粉、矿渣、水泥等颗粒的持续冲刷。

结构设计:

贴片式陶瓷:将陶瓷片通过高温胶或燕尾槽结构固定在弯头内壁,适合低速、中磨损工况。

整体陶瓷内衬:通过离心浇铸或热等静压工艺将陶瓷与金属基体复合,无接缝,耐高速冲刷(如气力输送系统)。

2. 金属基体:刚柔并济

材质:通常采用Q235B、16Mn或不锈钢,提供结构支撑和抗冲击能力。

工艺优化:通过有限元分析(FEA)优化弯头壁厚分布,在易磨损部位(如迎流面)增加陶瓷层厚度或金属加强筋,延长使用寿命。

3. 抗冲击与抗热震性能

缓冲层设计:在陶瓷与金属基体间增加橡胶或弹性体缓冲层,吸收冲击能量,防止陶瓷脱落。

抗热震测试:通过-40℃至800℃冷热循环试验,确保陶瓷与金属的热膨胀系数匹配,避免开裂。

二、应用场景:从矿山到化工,全行业护航

1. 矿山与选矿:直面粗颗粒冲刷

场景:铁矿石、铜矿等选矿厂的尾矿输送管道,介质含砂量高、流速快。

痛点:普通钢管弯头寿命仅3-6个月,频繁更换导致停机损失。

解决方案:采用碳化硅陶瓷内衬弯头,寿命延长至3年以上,维护成本降低70%。

2. 电力行业:应对高温煤粉与飞灰

场景:燃煤电厂的输灰管道、一次风管弯头,介质温度达300-500℃,含大量飞灰颗粒。

痛点:高温加速金属磨损,弯头变形甚至穿孔。

解决方案:双金属复合陶瓷弯头(外层碳钢+内层氧化铝陶瓷),兼具耐高温与耐磨性。

3. 化工与水泥:抗腐蚀与高耐磨

场景:水泥厂生料输送、化工行业的酸碱浆液管道。

痛点:介质含腐蚀性成分,普通弯头易被腐蚀穿透。

解决方案:搪瓷复合陶瓷弯头(陶瓷层+搪瓷涂层),耐酸碱腐蚀,耐磨性提升10倍。

三、创新升级:让陶瓷弯头“更聪明、更环保”

1. 智能监测:从“被动维护”到“主动预防”

传感器集成:在弯头关键部位嵌入应变片、温度传感器,实时监测应力、振动和温度变化。

数据平台:通过物联网(IoT)将数据上传至云端,结合AI算法预测剩余寿命,提前安排维护。

2. 绿色制造:循环经济与轻量化

可回收陶瓷:研发可拆卸陶瓷片,磨损后仅需更换局部陶瓷,减少资源浪费。

轻量化设计:采用钛合金基体+陶瓷内衬,在保证强度的同时减轻重量,降低运输与安装成本。

3. 极端工况突破

超低温耐磨:针对LNG(液化天然气)输送,开发耐-196℃低温陶瓷弯头,避免脆性断裂。

超高速冲刷防护:在气力输送(流速>30m/s)中,采用梯度陶瓷结构(外层硬质陶瓷+内层韧性陶瓷),平衡耐磨与抗冲击性。

四、用户价值:降本增效的“隐形冠军”

经济效益

寿命延长:陶瓷弯头寿命是普通弯头的5-10倍,减少停机更换次数。

能耗降低:内壁光滑度(Ra≤0.2μm)优于金属弯头,降低流体阻力,节省泵送能耗10%-15%。

安全与环保

零泄漏:陶瓷层致密无孔隙,防止介质渗漏,避免环境污染。

防爆性能:陶瓷为非金属材料,在易燃易爆工况下降低火花风险。

五、结语:耐磨陶瓷弯头——工业管道的“钢铁铠甲”

从深山矿井到现代化工厂,从粗颗粒冲刷到高温腐蚀介质,耐磨陶瓷弯头以“刚柔并济”的技术优势,成为工业流体传输系统的“定海神针”。随着智能制造与绿色制造的推进,陶瓷弯头正从“单一耐磨”向“智能、环保、多功能”方向进化,持续为工业动脉保驾护航。

选择耐磨陶瓷弯头,不仅是选择一种产品,更是选择一份安心——让每一滴流体安全抵达,让每一套系统高效运行。